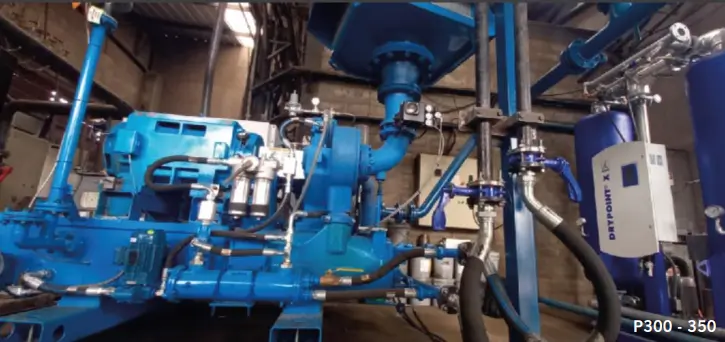

COMPRESOR POLARIS P300 – 250 & P300 – 350

Antecedentes

En una empresa productora de acero para la construcción, el sistema de aire comprimido para la planta es de suma importancia. El cliente dispone de varios compresores instalados hace mas de 15 años y actualmente ha presentado problemas de eficiencia y disponibilidad de repuestos. Parte de su proceso requiere disponer de aire limpio y seco para evitar saturación de filtros de separación de polvos y una presión estable para el horno.

CAC GROUP realizó el análisis energético, estimación de retorno de inversión, análisis de ahorros de costos asociados como mantenimientos y repuestos.

Siendo el proyecto altamente productivo se aprobó la compra del compresor con su respectivo acompañamiento en instalación, arranque y puesta en marcha con personal altamente calificado.

Los compresores de tornillo lubricado sufrían constantes problemas de paso de aceite y baja eficiencia de enfriamiento en sus intercambiadores de calor, por lo que el aire suministrado a la planta era de mala calidad y a la vez afectaba al funcionamiento de los equipos de tratamiento de

aire como filtros y secadores. Por ser equipos muy ineficientes energéticamente se utilizaba 350 Hp para generar no más de 860 cfm @115 psi en las condiciones de altura de la planta. Teniendo 3 equipos instalados la potencia total utilizada era superior a 1000 Hp para generar 2500 cfm.

Objetivos

- Incrementar el flujo hasta en un 120% utilizando menos kW/h.

- Reducir los costos de mantenimiento hasta en un 60%.

- Mejorar la calidad de aire entregado a la línea de producción.

- Optimizar los proceso, buscando mejorar integralmente la productividad.

Resultados

Gracias al éxito obtenido en el proyecto anterior con el compresor P300-250, 1290 CFM @ 60 psi con un motor de 250 Hp, consumo en el eje de 190 Hp, da origen a la instalación del nuevo compresor FS ELLIOTT modelo P300-350 con motor de 350 Hp y un consumo en el eje de 325 Hp, que logra generar 2000 CFM @ 115 psig, teniendo en cuenta las condiciones ambientales donde está ubicada la planta a 3000 msnm.

- Ahorro en costos de mantenimiento anual del 60%.

- ROI menor a 1,5 años.

- Se ha logrado una reducción de paros de planta no programados, incrementando la productividad del proceso.

- Reducción de consumo energético de 241 Kw/h.

- Instalación de un secador regenerativo.

- Aire 100% libre de aceiten costos de mantenimiento anual del 60%.